Stahlkonstruktionsverbindung

1. Spleißen von Stahlkonstruktionen mit gleichmäßigen Querschnitten

Werkseitige Verbindung von Stahlkonstruktionen

Zugelemente: Es kann direktes Stumpfschweißen (Abb. a) oder Verbindungsplatten mit Kehlnähten (Abb. b) verwendet werden. Beim direkten Stumpfschweißen muss die Schweißqualität den Normen der Klasse I oder Klasse II entsprechen, andernfalls müssen Verbindungsplatten mit Kehlnähten verwendet werden.

Druckelemente: Es kann direktes Stumpfschweißen (Abb. a) oder Verbindungsplatten mit Kehlnähten (Abb. b) verwendet werden.

Bei Verwendung von Verbindungsplatten und Kehlnähten sollten die Flansche und Stege des Bauteils mit separaten Verbindungsplatten und Schweißnähten versehen werden, um eine direkte und gleichmäßige Kraftübertragung zu gewährleisten und eine übermäßige Spannungskonzentration zu vermeiden. Bei der Bestimmung der Breite der Stegverbindungsplatte muss ein ausreichender Abstand vorgesehen werden, um den Elektrodenbetrieb während des Längsschweißens zu erleichtern.

Vor-Ort-Verbindung von Stahlkonstruktionen

Zugelemente: Verbindungsplatten können mit hochfesten Schrauben angebracht werden (Abb. c), oder Endplatten können mit hochfesten Schrauben angebracht werden (Abb. d).

Druckelemente: Es kann geschweißt werden (Abb. e, f) oder die Kräfte können nach dem Hobeln der oberen und unteren Kontaktflächen direkt über Lager übertragen werden (Abb. g, h). Während des Schweißens sollte der obere Teil des Bauteils werkseitig vorgefast werden. Der untere Teil (oder sowohl der obere als auch der untere Teil) ist mit Positionierungselementen (U-Stahl oder Winkelstahl) ausgestattet, um eine korrekte Ausrichtung während des Schweißens zu gewährleisten. Nach dem Hobeln der oberen und unteren Kontaktflächen sollten, wenn die Kräfte direkt über das Lager übertragen werden, einige Schweißnähte und Bolzen hinzugefügt werden, um eine Verschiebung zu verhindern. Die Verbindung von Zug- und Druckelementen sollte dem Prinzip der gleichen Festigkeit folgen, d. h. die Verbindungsmaterialien und -verbinder sollten der maximalen inneren Kraft des gebrochenen Abschnitts standhalten können.

2. Spleißen von Stahlträgern

Aufgrund unterschiedlicher Baubedingungen werden die Methoden zum Verbinden von Trägern in werkseitige Verbindungen und Verbindungen vor Ort unterteilt.

Werkseitige Verbindung von Stahlkonstruktionen

- Um eine Schweißkonzentration zu vermeiden, sollten die Positionen der Flansch- und Stegverbindungen vorzugsweise versetzt angeordnet werden.

- Das Stumpfschweißen wird in der Regel für Flansch- und Stegverbindungen verwendet.

- Für Schweißnähte, die den Qualitätsprüfungsstandards der Klassen I und II entsprechen, sind keine Verifizierungsberechnungen erforderlich.

- Für Schweißnähte, die den Qualitätsprüfungsstandards der Klasse III entsprechen, sind Überprüfungsberechnungen erforderlich. Wenn die Schweißnahtfestigkeit unzureichend ist, kann eine Schrägschweißung verwendet werden. Wenn θ tan θ ≤ 1,5 erfüllt, sind keine Überprüfungsberechnungen erforderlich.

Vor-Ort-Verbindung von Stahlkonstruktionen

- Bei der Schweißverbindung vor Ort werden Flansch und Steg in der Regel am gleichen Querschnitt getrennt, um den Transport in Segmenten zu erleichtern (Abb. a). Um eine gewisse Ausdehnung und Kontraktion der Flanschplatte während des Schweißens zu ermöglichen und dadurch die Schweißspannung zu reduzieren, kann eine Länge von ca. 500 mm werkseitig ungeschweißt bleiben.

- Wie in Abb. b dargestellt, kann durch eine geeignete Versetzung der Flansch- und Stegverbindungspositionen eine Schweißkonzentration am gleichen Querschnitt verhindert werden, was jedoch den Transport erschweren kann.

- Bei kritischeren Nietbalken oder großen Schweißbalken unter dynamischer Belastung werden für Verbindungen vor Ort üblicherweise hochfeste Schrauben verwendet.

3. Verbindungen zwischen Hauptträgern und Nebenträgern

Sekundärträger mit freier Auflage

1) Überlappende Verbindung

Aufbau: Stützversteifungen sollten an entsprechenden Stellen am Hauptträger angebracht werden, um übermäßigen lokalen Druck auf den Hauptträgersteg zu vermeiden.

Eigenschaften: Einfache Struktur, einfache Installation von Sekundärträgern, aber das Haupt- und Sekundärträgersystem nimmt einen größeren Netto-Raum ein.

Berechnung: Im Allgemeinen ist keine Berechnung erforderlich, und Schrauben werden nur zur Befestigung verwendet.

2) Seitlicher Anschluss

Aufbau: Der Sekundärträger ist seitlich mit dem Hauptträger verbunden, entweder direkt mit der Hauptträgerversteifung (Abb. a, b) oder mit einem kurzen Winkelstahl (Abb. c, d).

Eigenschaften:

- Abb. a: Mit Bolzen an der Versteifung befestigt, einfache Konstruktion, einfache Montage, jedoch muss eine Seite der oberen und unteren Flansche des Sekundärträgers abgeschnitten werden.

- Abb. b: Vor Ort geschweißte Verbindung. Bolzen werden nur zur vorübergehenden Befestigung verwendet, aber das Schweißen am Ende des Stegs des Nebenträgers ist unpraktisch.

- Abb. c, d: Für Schraub- oder Schweißverbindungen zwischen Haupt- und Nebenträgern wird Winkelstahl verwendet. Dazu muss ein Teil des oberen Flansches weggeschnitten werden.

Berechnung: - Abb. a, b: Die erforderliche Anzahl von Schweißnähten oder Schrauben sollte auf der Grundlage der Reaktionskraft des Sekundärträgers berechnet werden. Da die Verbindung nicht ideal ist, sollte die Reaktionskraft um 20%–30% erhöht werden.

- Abb. c: Bei der Berechnung von Bolzen ① können der Winkelstahl und der Sekundärträger als Ganzes betrachtet werden. Somit muss Bolzen ① der kombinierten Wirkung der Reaktionskraft R und des Moments M = R·e standhalten. Im Gegensatz dazu hält Bolzen ② nur R stand. Alternativ kann der Winkelstahl als Teil des Hauptträgers betrachtet werden. In diesem Fall hält Bolzen ① nur R stand, während Bolzen ② der kombinierten Wirkung von R und M = R·e standhalten muss.

- Abb. d: Die Berechnungsmethode ist ähnlich wie in Abb. c. Die Schweißnähte ① und ② sind ebenfalls der kombinierten Wirkung von R bzw. R und M = R·e ausgesetzt.

Durchgehende Sekundärträger

Freitragende Träger überlappen sich, aber der Nebenträger verläuft ohne Unterbrechung durch den Hauptträger. Wenn eine Verbindung des Nebenträgers erforderlich ist, kann die Verbindungsstelle an einer Stelle mit geringeren Biegemomenten festgelegt werden. Zur Befestigung des Haupt- und Nebenträgers werden Bolzen oder Schweißnähte verwendet.

1) Überlappende Verbindung

Freitragende Träger überlappen sich, aber der Nebenträger verläuft ohne Unterbrechung durch den Hauptträger. Wenn eine Verbindung des Nebenträgers erforderlich ist, kann die Verbindungsstelle an einer Stelle mit geringeren Biegemomenten festgelegt werden. Zur Befestigung des Haupt- und Nebenträgers werden Bolzen oder Schweißnähte verwendet.

2) Seitlicher Anschluss:

Aufbau: Um die Kontinuität des zweifeldrigen Nebenträgers mit dem Hauptträger zu gewährleisten, müssen an den oberen und unteren Flanschen Verbindungsplatten vorgesehen werden.

- Abb. a: Der Sekundärträgersteg ist über hochfeste Schrauben mit dem Hauptträgerversteifungselement verbunden. Die untere Flanschverbindungsplatte ist in zwei Teile unterteilt und an beiden Seiten des Hauptträgerstegs angeschweißt.

- Abb. b: Montage vor Ort mit Schweißverbindung. Der Nebenträger wird auf der Halterung des Hauptträgers abgestützt. Der obere Flansch des Nebenträgers ist mit einer Verbindungsplatte versehen, und die Verbindungsplatte des unteren Flansches wird durch eine Stützplatte ersetzt.

Berechnung:

Die Stützreaktion wird vom Stützbalken auf den Hauptträger übertragen, während die oberen und unteren Flansche dem negativen Moment am Ende standhalten. Die aus dem Moment M zerlegte horizontale Kraft, F = M/h (wobei h die Höhe des Nebenträgers ist), wird durch die Verbinder, Abdeckplatten und Deckplatten übertragen. F wird zur Berechnung der Querschnittsabmessungen und der Verbindung von Schweißnähten oder Schrauben verwendet. Um Überkopfschweißen zu vermeiden, ist die Verbindungsabdeckplatte schmaler als der obere Flansch und die Zugplatte breiter als der untere Flansch.

4. Träger-Stützen-Verbindungen

Bei der Konstruktion von Verbindungsstellen sollten die folgenden Grundprinzipien beachtet werden:

- Sicherheit und Zuverlässigkeit. Die Kraftanalyse sollte so genau wie möglich den tatsächlichen Arbeitsbedingungen entsprechen. Das Berechnungsdiagramm sollte dem tatsächlichen Verbindungszustand der Bauteile entsprechen oder diesem nahekommen. Die Verbindung sollte einen klaren Kraftübertragungsweg und zuverlässige strukturelle Garantien aufweisen.

- Einfache Herstellung, Transport und Installation. Reduzierung der Anzahl der Verbindungsarten; Anpassung der Verbindungsabmessungen; größtmögliche Vereinfachung der Bauarbeiten, z. B. Vermeidung von Überkopfschweißarbeiten, Errichtung von Stützen während der Installation usw.

- Wirtschaftliche Rationalität. Die wirtschaftlichste Methode wird nach sorgfältiger Abwägung von Faktoren wie Material, Produktion und Konstruktion ermittelt und sollte nicht nur als reine Stahleinsparung interpretiert werden.

Aufgrund ihrer Rotationssteifigkeit lassen sich Träger-Stützen-Verbindungen in drei Typen unterteilen: flexible Verbindungen (gelenkige Verbindungen), starre Verbindungen und halbstarre Verbindungen.

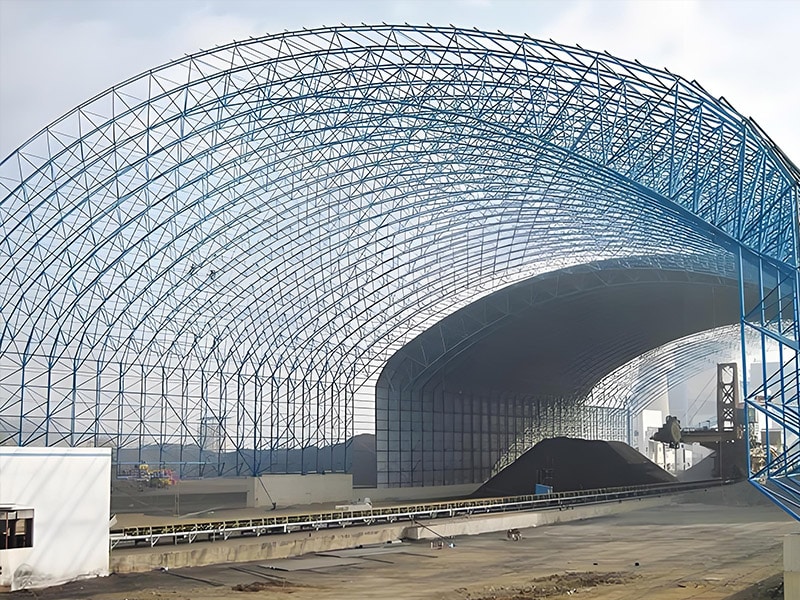

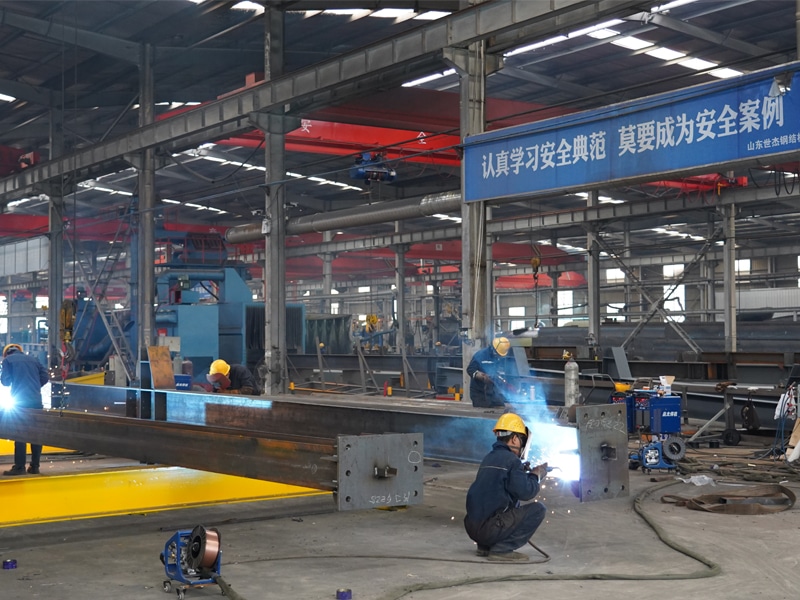

WARUM SDHJIE WÄHLEN?

Der Bau maßgeschneiderter Metallkonstruktionen ist unsere Spezialität.

Weitere Projekte